Les constructeurs d’équipements de construction sont confrontés à un défi complexe. Ils doivent réduire considérablement leur dépendance au carburant diesel, qui est l’élément vital propulsant leurs engins mobiles, et passer à des technologies à faibles émissions. Dans le même temps, ils doivent continuer à fournir les performances attendues par leurs clients, tout en veillant à ce que le coût total de possession (TCO) rende viable l’adoption de ces machines plus propres. L’électrification jouera sans aucun doute un rôle important pour permettre aux entreprises de construction d’atteindre leurs objectifs environnementaux.

PUBLICITÉ

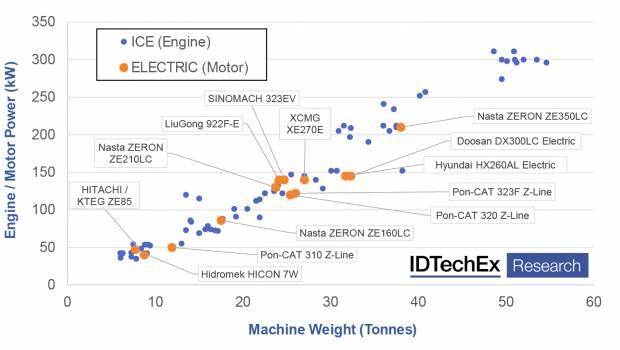

Pour entreprendre les mêmes tâches que les machines diesel équivalentes, les éléments du moteur des engins électriques doivent être dimensionnés pour fournir les mêmes performances. Par conséquent, la clé du déploiement des machines électriques est de comprendre leurs besoins quotidiens en puissance et en énergie. Comme l’industrie de la construction utilise une gamme variée de machines, la puissance maximale requise pour le moteur varie considérablement en fonction de l’application et de la taille de la machine. De même, les besoins énergétiques quotidiens sont régis par l’usage de la machine, certains cycles de service ne nécessitant qu’un fonctionnement sporadique pendant la journée, tandis que d’autres machines fonctionnent de manière quasi continue. Des systèmes modulaires sont nécessaires pour optimiser les performances et les coûts des machines électriques.

La plupart des constructeurs, en particulier aux États-Unis et en Europe, concentrent leurs efforts sur l’électrification de machines compactes, dont la petite taille et le cycle de fonctionnement relativement court, siéent à une journée de travail typique de 8 heures pouvant être alimentée par une batterie lithium (<50 kWh) et un moteur électrique (<20 kW). Plusieurs pistes potentielles pour charger ces machines sont à l’étude, notamment des solutions de batteries de grande taille, qui peuvent fournir une journée de travail complète sans recharge, des batteries plus petites avec possibilité de recharge rapide pendant la journée de travail, le fonctionnement par câble et l’échange de batterie. La taille optimale de la batterie pour chaque machine devra tenir compte de facteurs tels que le coût élevé des batteries, l’impact de la charge rapide sur la durée de vie de la batterie, la disponibilité d’une alimentation électrique stable et le coût d’installation de l’infrastructure de charge sur les chantiers.

Le vrai problème : les engins lourds

Alors que les petites machines sont le point de départ naturel de l’électrification de ce marché, ce sont les engins de construction les plus lourds qui contribuent le plus aux émissions de CO2 de la construction. Il est essentiel que les constructeurs proposent également des solutions zéro émission pour ces véhicules de grande taille. Le problème réside dans le fait que des machines telles que les grosses pelles peuvent exiger plus de 75 kWh d’énergie par heure de fonctionnement. Cela implique d’installer une énorme batterie où un quart de travail continu de 8 heures est exigé. Avec les prix actuels des batteries lithium-ion tout-terrain à usage intensif de l’ordre de 600 $ par kWh, ces énormes batteries ont un coût qui entrave considérablement la viabilité du TCO.

Plusieurs solutions possibles

La stratégie de charge pour les plus grosses machines sera essentielle pour réduire les besoins en capacité de batterie installée. Différentes approches sont explorées, par exemple, de nombreux constructeurs chinois ont opté pour une méthode de charge rapide CC à double pistolet, qui peut ajouter 300 kWh pendant une pause déjeuner, tandis que la société néerlandaise d’ingénierie des technologies propres Urban Mobility Systems a développé un système d’échange de batterie utilisant trois 130 modules de batterie kWh. Le système UMS a été testé sur de grandes pelles Doosan et Hyundai.

L’amélioration de l’efficacité du moteur sera également cruciale. Presque toutes les machines de construction électriques actuelles ont remplacé le moteur diesel par des batteries et des moteurs électriques, mais utilisent toujours un système hydraulique standard, efficace à seulement 30%. Pour résoudre ce problème, des entreprises comme Danfoss développent une technologie hydraulique numérique qui améliore l’efficacité du moteur et réduit la consommation d’énergie, ce qui permet d’utiliser une batterie plus petite pour effectuer les mêmes journées de travail.

Remplacer l’hydraulique par l’électrique

L’objectif final reste de parvenir à des systèmes entièrement électriques, remplaçant entièrement l’hydraulique et utilisant à leur place des actionneurs électriques et des moteurs d’entraînement. Doosan Bobcat a lancé une chargeuse sur chenilles tout électrique, la T7X, au CES 2022. Développé avec Viridi Parente et Moog, ce système tout électrique permet l’utilisation d’une batterie de 62 kWh là où, si le véhicule avait utilisé l’hydraulique, la batterie aurait exigé une capacité de plus de 300 kWh pour délivrer la même endurance. Pour l’heure, les actionneurs électriques sont actuellement coûteux et ne sont pas encore en mesure de répondre aux exigences des gros engins de construction.

IDTechEx prévoit que la part électrique du marché des véhicules de construction montera à plus de 100 milliards de dollars par an d’ici 2042.