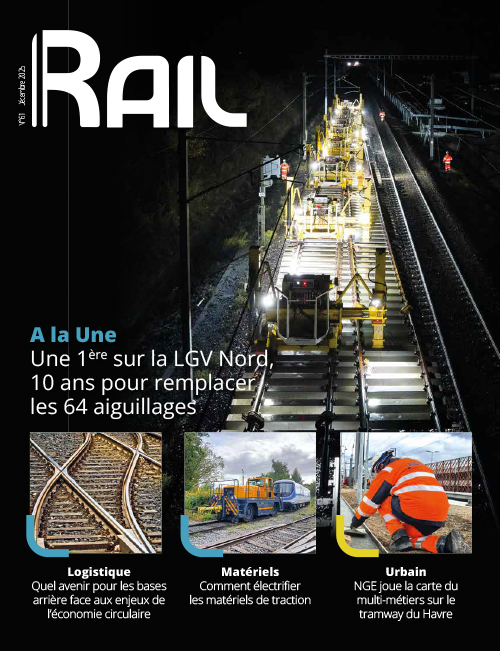

Afin d’assurer un plus grand rendement des chantiers de renouvellement de voie et ballast (RVB ou RB-RT), les gestionnaires de réseau ont opté pour l’emploi des trains de substitution mécanisés. Ultra performantes, ces suites rapides sont le plus souvent inopérables sur des chantiers complexes qui comportent des ouvrages d’art, des courbes trop serrées, des voies en bordure de quai ou bien qui demandent de préserver la stabilité de la voie contigüe pour permettre la circulation des trains commerciaux. « Pour ce marché entre TSO et SNCF Réseau, les travaux hors suite rapide au niveau de la gare RER C de Choisy-le-Roi ont consisté dans le renouvellement du ballast et des traverses (RB-RT) sur un reliquat de voies inaccessibles par la suite rapide zone dense opérée par ETF » débute Bouazza Moussafir, directeur des opérations suite rapide et hors suite et Vigirail chez TSO. Sur ce plateau soumis à une forte circulation et où le donneur d’ordre imposait l’absence de désordres sur les voies adjacentes, le groupement TSO/Scheuchzer a proposé une méthodologie de travail faisant intervenir son train de travaux DRL-C spécialement dédié aux chantiers difficiles. « Dans sa composition classique, une suite rapide intègre un train de dégarnissage équipé d’une chaîne qui travaille perpendiculairement à la voie. Si ce système est efficace, il présente aussi des inconvénients » explique Bouazza Moussafir. Cette chaîne doit en effet passer autour de la voie ce qui impose une mise en place compliquée. De plus, il arrive souvent qu’elle se casse en présence d’obstacle (rochers, retour d’équerre…), ralentissant le chantier. Mais le plus gros inconvénient vient du fait que travaillant transversalement par rapport à la voie, elle dépasse du gabarit du matériel roulant. De fait, ce genre de dégarnisseuses ne peut intervenir le long des quais ou bien sur une voie contiguë à une voie en circulation.

PUBLICITÉ

« Le point fort de la DRL-C réside dans son système de dégarnissage à faible empattement constitué de quatre chaînes à godets parallèles à la voie, indépendantes et réglables. La surface dégarnie n’excède donc pas la largeur d’une traverse et c’est précisément cela qui lui confère son gabarit réduit, en opposition à une dégarnisseuse à chaîne perpendiculaire » précise de son côté Martin Buergin, directeur chantier et projets chez le constructeur vaudois Scheuchzer. Plus précisément, le système de dégarnissage forme un front d’attaque modulaire de 2,6 m à 3,40 m conçu pour franchir des obstacles de voies sans ralentir la DRL, mais également pour préserver la stabilité de la voie contiguë en conservant son profil P2+30. Une nécessité pour ce chantier où TSO a effectué les travaux de RB-RT sur la voie centrale à l’occasion d’une opération coup de poing planifiée du samedi 19 mai à 10 heures au lundi 21 à 15 h. « Nous avons réalisé le linéaire dans sa globalité en rendant la voie avec 5 heures d’avance » s’est par ailleurs félicité Bouazza Moussafir avant d’ajouter que cette solution robuste gagne chaque jour en crédibilité sur les chantiers en zone dense.

La méthode pas à pas

Réunissant d’un bloc la dégarnisseuse, la cribleuse à ballast et la pose des traverses neuves, la DRL-C s’associe à l’arrière aux wagons de traverses neuves et au transbordeur, alors qu’à l’avant, on trouve les wagons tombereaux à bande de transport pour le ballast (VAD) de la société TSO.

1. Dépose des traverses

La dégarnisseuse DRL-C impose un ordonnancement particulier des tâches avec un premier poste de travail pour la dépose des anciennes traverses en amont(1). Après le tirefonnage des attaches, le retrait des semelles et l’enlèvement des traverses avec une pelle rail route, les rails sont remis en place par une substitueuse et reliés entre eux par des entretoises métalliques tous les 3 mètres. Un opérateur vient ensuite mesurer devers et entrerail à l’aide d’une règle de contrôle.

2. Positionnement du train DRL au point d’attaque

Les deux wagons autostockeurs déchargeurs VAD 85 PSE positionnés à l’avant du train sont poussés sur le chemin de roule et transbordent le ballast à l’aide de tapis canon dans l’un des wagons F28 du train de déblais placé sur la voie contigüe. Le premier module DRL est le train de criblage dont les derniers bogies (en aval) sont équipés de systèmes de butées et de mâchoires latérales. Ceux-ci maintiennent les rails en place tandis que deux opérateurs enlèvent les entretoises.

3. Dégarnissage et criblage

A l’avant du module 2, des galets vont lever les rails pour laisser passer les quatre chaînes de dégarnissage longitudinales, indépendantes et réglables. Pour ce chantier, la profondeur de dégarnissage est fixée à 30 cm en une passe. Les godets entraînent le ballast vers la cribleuse. Celui qui est usé est dirigé vers les VAD à l’avant et le ballast réutilisable est aussitôt déversé sur la voie neuve juste derrière. Il forme une sous couche damée qui réduit le nombre de passes de relevage (2 au lieu de 4), préserve les traverses des cassures et leur permet de supporter une remise en circulation à 80 km/h.

4. Pose des traverses neuves

Les traverses M450 sont guidées par un convoyeur longitudinal depuis des wagons XAS équipés de portiques avant d’être manipulées par une pince qui les glisse deux par sous les rails par pivotement horizontal. Les rails sont ensuite reposés sur les traverses, fixés à l’aide d’attaches fastclip et stabilisés par un complément de ballast versé depuis deux trémies ballastières.

5. Bourrage, régalage et finitions

Des engins suivent pour assurer le complément en ballast neuf, le bourrage et le régalage, et ce, avant les dernières opérations de libération des contraintes ou encore de meulage de finition. Mentionnons que le groupement TSO/Scheuchzer a utilisé sur ce chantier une bourreuse 109S puis une régaleuse SSP 230 Dynamic (Framafer). Cette dernière destinée à la mise en forme de la couche de ballast est équipée d’un stabilisateur dynamique simulant le passage de plusieurs convois par vibrations pour la stabilisation finale de la voie et du ballast.

(1) SNCF Réseau souhaitant conserver les rails sur cette section, le groupement n’a pas eu besoin du module Puma pour la dépose des voies.